همه ما از قدیم با آهنربا آشنا هستیم و حداقل یک بار آن را از نزدیک دیده و با خاصیت شگفت انگیز آن روبرو شده ایم؛ اما آهنرباها تنها برای سرگرمی نیستند و امروزه در بسیاری از صنایع از خاصیت مغناطیسی آهنربا استفاده های زیادی می کنند. یکی از انواع پرکاربرد آهنربا در صنایع مختلف، درام مگنت می باشد.

درام مگنت چیست؟

درام مگنت نوعی دستگاه ساخته شده از آهنرباهای صنعتی است که بعد از چندین دهه به عنوان یک پیشتاز جهانی در میان آهنرباهای صنعتی شناخته شده است. در واقع درام مگنت ها نوعی جداکننده های مغناطیسی سنگین هستند که بیشتر برای جداسازی و بازیافت فلزات آهنی استفاده می شوند؛ بنابراین بدیهی است که کارخانه هایی مانند کارخانه های تولید قطعات اتومبیل، عملیات سرباره های فولادی، تاسیسات زباله های خانگی و کارخانه های سوزاندن مواد، بیشترین استفاده را از درام مگنت می کنند.

اطلاعاتی در رابطه با تاریخچه ی درام مگنت:

درام مگنت ها در سال ۱۹۳۲ برای استفاده در حافظه ی کامپیوترها اختراع شدند ولی با گذشت زمان و جایگزین شدن رم به جای حافظه ی کامپیوتر از درام های مغناطیسی به عنوان حافظه ی ثانویه استفاده شد.درام مگنت هایی که در صنعت کامپیوتر کاربرد داشتند یک استوانه ی تو خالی بودند که با ماده ی مغناطیسی پر شده بودند ولی نسبت روش های ذخیر سازی مدرن داده های کمتری ذخیره میکردند.

با گذشت زمان و پیشرفته شدن مگنت ها و افزایش استفاده از آنها انسان دریافت که حتی در صنعت بازیافت هم میتوان از مگنت ها کمک گرفت در نتیجه برای مرتب کردن مواد بازیافتی از این وسیله استفاده کردند به این صورت که مواد بازیافتی وارد لوله ی درام شده و ضایعات فلزی به آن چسبیده و مواد غیر مغناطیسی از آن خارج میشوند.

درام مگنت ها یا آهنربا های صنعتی به گونه ای طراحی شده اند که یک سمت آنها دائمأ حالت مغناطیسی دارد ولی سمت دیگر به این صورت نیست.

مهم ترین ویژگی های درام مگنت ها که در این بخش میخواهیم به آنها اشاره کنیم عبارتند از:

- درام های مغناطیسی تشکیل شده از آهنرباهای دائمی ناهمسانگرد مدرن با مغناطیس بالا هستند.

- درام مگنت ها به صورت یک تیم قوی و سرسخت هستند.

- این وسیله میتواند به صورت خودکار ناخالصی های آهن را جدا کند.

- این دستگاه به صورتی طراحی شده است که مانع ورود گردو غبار میشود.

- درجه حرارت درام مگنت ها را میتوان باتوجه به نیاز مشتری حتی بالاتر از ۱۵۰ درجه ی سانتیگراد هم تنظیم کرد.

- در این دستگاه باید از مگنت های صنعتی استفاده کرد.

درام مگنت ها یا جداکننده های مغناطیسی چگونه کار میکنند؟

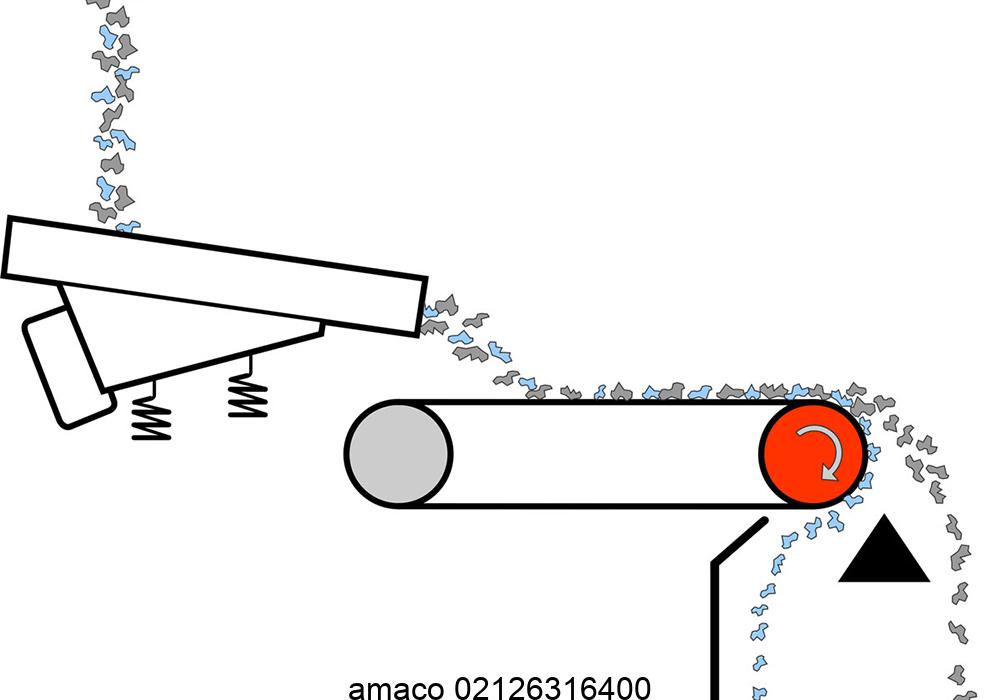

جداسازی مواد آهنی توسط درام مگنت به این صورت است که یک پوسته ی استوانه ای حول یک میدان مغناطیسی ثابت به گردش درمی آید و زمانیکه مواد روی سطح درام ریخته میشوند موادی که غیر مغناطیسی هستند در مسیر طبیعی خود حرکت میکنند ولی درام مگنت مواد آهنی را جذب خود کرده و تا آخرین نقطه ی حضور مگنت روی پوسته به گردش درمی آید و در نهایت در پشت درام تخلیه میگردد.

همانطور که در ادامه به طور مفصل توضیح خواهیم داد درام های مغناطیسی در دو نوع خشک و تر و در سه گروه، شدت میدان پایین،شدت میدان متوسط و شدت میدان بالا تولید و توزیع میگردد.

درام مگنت سفارشی برای خطوط نوار نقاله و کانوایر

هر خط تولید شرایط خاص خودش را دارد و استفاده از تجهیزات عمومی همیشه بهترین انتخاب نیست. به همین دلیل، درام مگنت سفارشی برای خطوط نوار نقاله و کانوایر به یکی از پرتقاضاترین محصولات صنعتی تبدیل شده است. آماکو با امکان طراحی و ساخت درام مگنت متناسب با مشخصات فنی هر خط، این نیاز را بهخوبی پاسخ میدهد.

در خطوط کانوایر، عواملی مانند عرض نوار، سرعت حرکت، نوع مواد، حجم بار و حتی شرایط محیطی (گرد و غبار، رطوبت، دما) تأثیر مستقیم بر عملکرد درام مگنت دارند. اگر این موارد در طراحی لحاظ نشوند، راندمان جداسازی کاهش پیدا میکند یا دستگاه خیلی زود دچار استهلاک میشود.

درام مگنتهای سفارشی آماکو دقیقاً بر اساس همین پارامترها طراحی میشوند. از انتخاب نوع مگنت (فریت یا نئودیمیوم) گرفته تا قطر درام، ضخامت پوسته و نوع یاتاقانبندی، همهچیز قابل تنظیم است. نتیجه؟ عملکرد پایدار، طول عمر بالا و جداسازی دقیقتر.

یکی از مزیتهای مهم درام مگنت سفارشی این است که بهراحتی در ساختار موجود خط نقاله نصب میشود و نیازی به تغییرات اساسی در سیستم نیست. این موضوع مخصوصاً برای کارخانههایی که توقف خط تولید برایشان هزینهبر است، اهمیت زیادی دارد.

اگر بخواهیم ساده بگیم، درام مگنت سفارشی یعنی دستگاهی که دقیقاً برای کار شما ساخته شده، نه اینکه شما مجبور بشید خودتون رو با دستگاه تطبیق بدید.

درباره ی اجزاء جزئی تر درام مگنت:

جداکننده های درام مگنت برای استفاده ی راحت تر در اندازه های مختلفی طراحی و تولید شده اند که هریک از آنها برای جذب فلزات از یک سیلندر مغناطیسی چرخان تشکیل شده اند و برای جذب ضایعات فلزی از مدارهای الکترو مغناطیسی استفاده مینمایند.

درام مگنت ها دارای یک جداکننده های دائمی هستند که از آن ها در موارد زیر استفاده میشود:

- جداسازی مواد آهن از مواد غیر مغناطیسی

- برای خلوص محصولات نهایی

- بازیابی فلز ارزشمند تجاری

- حفاظت از کارخانه و ماشین آلات پردازش

موارد استفاده ی جداکننده ی درام مگنت چیست؟

از جداکننده ی مغناطیسی درام مگنت در صنایع معدنی چون:

آهن،سیلس،مس،روی،سرب،ذغال سنگ،گچ،شن و ماسه

وصنایع دیگری نظیر:شیشه،کاشی و سرامیک،بازیافت،صنایع غذایی،ریخته گری،فولادو…

استفاده میشود.

انواع درام مگنت

به طور کلی آهنرباهای درام مگنت بر حسب نوع کاربرد در دو مدل جداگانه زیر تولید می شود:

FED (Frag Electro Drum): این نوع آهنرباهای درام برای ایجاد حداکثر خلوص در فلزات آهنی بازیابی شده استفاده می شود.

SED (Slag Electro Drum): این نوع آهنربا برای حداکثر بازیابی فلزات آهنی مورد استفاده قرار می گیرند.

جداکننده مغناطیسی درامی برای حذف ذرات آهنی از مواد فله

وجود ذرات آهنی ناخواسته در مواد فله، یکی از چالشهای همیشگی صنایع مختلف است؛ از صنایع غذایی و شیمیایی گرفته تا معادن و کارخانههای سیمان. جداکننده مغناطیسی درامی دقیقاً برای حل همین مشکل طراحی شده است. این دستگاه با عملکرد پیوسته و بدون وقفه، ذرات آهنی را از جریان مواد جدا میکند، آن هم بدون نیاز به دخالت اپراتور.

درام مگنت بهصورت چرخشی عمل میکند؛ مواد فله روی سطح درام حرکت کرده و ذرات آهنی تحت تأثیر میدان مغناطیسی جذب میشوند، در حالی که مواد غیرآهنی مسیر طبیعی خود را ادامه میدهند. این روش جداسازی باعث میشود خط تولید متوقف نشود و راندمان کلی سیستم افزایش پیدا کند.

یکی از مزایای مهم جداکننده مغناطیسی درامی، قابلیت استفاده در حجم بالای مواد است. در صنایعی که با تناژ بالا سروکار دارند، استفاده از روشهای سنتی جداسازی عملاً غیرممکن یا بسیار پرهزینه است. درام مگنت صنعتی این مشکل را بهشکل هوشمندانهای برطرف میکند.

فروشگاه آماکو درام مگنتهایی با قدرتهای مختلف مغناطیسی عرضه میکند که متناسب با نوع آلودگی آهنی (ریز، درشت، ضعیف یا قوی) قابل انتخاب هستند. همین موضوع باعث میشود جداسازی با دقت بالاتر انجام شود و کیفیت محصول نهایی بهطور محسوسی افزایش پیدا کند.

در عمل، خیلی از مشتریها بعد از نصب درام مگنت متوجه کاهش خرابی دستگاههای downstream میشن، که خودش کلی صرفهجویی ایجاد میکنه.

ساختار درام مگنت به چه شکلی است؟

درام مگنت دارای سیم پیچ های الکترومغناطیسی ساکن است که در داخل پوسته ای غیر مغناطیسی قرار دارد و جنس این پوسته معمولاً از آلیاژ منگنز می باشد. این دستگاه مجهز به میله های جداکننده ضد زنگ است.

هنگامی که دستگاه روشن می شود، پوسته با سرعت تعیین شده بر اساس حجم مواد قابل پردازش در اطراف سیم پیچ الکترومغناطیسی با سرعت ثابت می چرخد. در کنار این دستگاه مانیتوری برای نشان دادن میزان انرژی ایجاد شده در ماشین و میزان عملکرد سیستم وجود دارد تا اپراتور بتواند تشخیص دهد دستگاه با چه سرعتی کار می کند و آن را تنظیم نماید.

سیم پیچ الکترومغناطیس، شامل یک هسته فولادی ضعیف با سیم آلومینیوم پوشیده شده از Nomex یا ورق آلومینیوم آنودایز شده است که هر دو عایق های قوی هستند.

عملکرد درام مگنت های FED به این صورت است که از طرح سیم پیچ متناوب برای حذف مداوم فلزات آهنی از یک توده محصولی در برنامه هایی مانند زباله شهری و کارخانه های قطعه ساز خودرو استفاده می شود و هدف جذب هر چه بیشتر مواد آهنی است؛ اما در درام مگنت های SED با استفاده از محکم نگه داشتن فلز در پوسته سیستم در کل چرخه ۱۸۰ درجه، از یک طرح سیم پیچ قطب شعاعی استفاده می کند.

عملکرد درام مگنت چگونه است؟

آهنرباهای الکترو درام یا درام مگنت به گونه ای طراحی شده اند تا در مواردی که فلز آهنی بزرگ، زاویه دار و سنگین است، به خوبی کار کنند. اندازه و وزن زیاد فلز آهن به این معنی است که برای جداسازی آن ها از انبوهی از محصولات مخلوط، یک میدان مغناطیسی بسیار قوی و عمیق مورد نیاز است که با سیم پیچ های الکترومغناطیسی یا آهنربای دائمی در درام مگنت تولید می شود.

در حالت کار، بسته به پیکربندی فرآیند، مواد در یکی از سه نقطه مختلف بر روی درام جذب یا اصطلاحاً خورده می شوند. این نقاط عبارت اند از:

- کلیه مواد مخلوط به قسمت بالای درام مگنت تغذیه می شود. سپس فلزات قبل از اینکه در زیر درام تخلیه شوند، به پوسته درام جذب و نگه داشته می شوند.

- مواد به مرکز درام مگنت منتقل می شوند و فلزات جذب شده در مقابل دستگاه تخلیه می شوند.

- مواد از زیر درام مگنت وارد دستگاه می شوند و فلزات جذب شده از میان مواد درهم، در پوسته درام نگه داشته می شوند تا بعد از قسمت بالای دستگاه تخلیه شوند.

در واقع می توان به طور کلی گفت در هر سه نوع دستگاه درام مگنت، مواد غیر مغناطیسی یا غیر فلزی به دنبال سیر طبیعی حرکت خود در دستگاه به جلو سقوط می کنند و جذب نخواهند شد.

فروش درام مگنت سپراتور برای خطوط بازیافت و صنایع معدنی

در صنایع بازیافت و معدنی، جداسازی دقیق فلزات آهنی از مواد اولیه یکی از مهمترین مراحل فرآیند تولید محسوب میشود. درام مگنت سپراتور بهعنوان یکی از کارآمدترین تجهیزات جداسازی مغناطیسی، نقش کلیدی در افزایش کیفیت محصول نهایی و کاهش استهلاک تجهیزات دارد. فروشگاه آماکو با ارائه انواع درام مگنت صنعتی، نیاز خطوط بازیافت و صنایع معدنی را بهصورت تخصصی پوشش میدهد.

در خطوط بازیافت، ترکیب متنوعی از مواد مانند پلاستیک، شیشه، کاغذ و فلز وجود دارد. حضور ذرات آهنی در این ترکیبها میتواند باعث آسیب به دستگاهها یا کاهش خلوص مواد بازیافتی شود. درام مگنت با ایجاد میدان مغناطیسی یکنواخت، فلزات آهنی را بهصورت پیوسته از مواد جدا کرده و فرآیند بازیافت را بسیار روانتر میکند.

در صنایع معدنی نیز، درام مگنت سپراتور برای جداسازی سنگآهن، کنسانترهها و حذف ناخالصیهای فلزی از مواد معدنی فلهای استفاده میشود. طراحی صنعتی، بدنه مقاوم و قابلیت کار در شرایط سخت محیطی، این دستگاه را به گزینهای ایدهآل برای معادن روباز و زیرزمینی تبدیل کرده است.

آماکو با درک نیازهای واقعی صنعت، درام مگنتها را در مدلهای مختلف با قدرت مغناطیسی متنوع ارائه میدهد. این تنوع باعث میشود مشتریان بتوانند دقیقاً متناسب با نوع خط تولید، ظرفیت موردنظر و شرایط کاری خود انتخاب درستی داشته باشند. مشاوره فنی قبل از خرید نیز یکی از مزیتهایی است که آماکو را از بسیاری فروشگاههای دیگر متمایز میکند.

درام مگنت در INOX

این نوع از درام مگنت ها بیشترین استفاده را در محافظت از ماشین آلات،آسیاب ها و سنگ شکن ها دارند.سیستم این درام مگنت ها از دو بخش تشکیل است :

- مغناطیسی

- غیر مغناطیسی

مواد در گردشی که در بالای قسمت مغناطیسی هستند تخلیه شده و ذرات آهنی در درام باقی میماند و بعد از آنکه از بخش مغناطیسی خارج شدند به پایین می افتند.

جنس این مدل از درام مگنت ها از فولاد ضد زنگ شفت است که متشکل از دو شفت ثابت و متحرک است.

شفت متحرک با درام میچرخد و شفت ثابت برای قرار دادن میدان مغناطیسی مورد استفاده قرار میگیرد.

درام سپراتور در INOX با چه مواردی تولید میشود؟

مگنت فریت یکی از اجزای تشکیل دهنده ی این درام سپراتور ها هستند که یک جداکننده ی مغناطیسی با آهنربای سرامیکی است.

مگنت فریت ها در چه مواردی کاربرد دارند؟

این جداکننده ی مغناطیسی برای مواقعی که ذرات آهن بزرگ و آزاد جدا میشوند مفید است که میانگین شدت مغناطیسی در سطح درام مغناطیسی آن ۲۰۰۰_۱۵۰۰ گاوس خواهد بود.

یکی دیگر از اجزای تشکیل دهنده ی این دستگاه آهنربای نئودیمیومی میباشد که یک جداکننده ی مغناطیسی با آهنرباهای خاکی کمیاب است که با شدت بالا Nd-Fe-B (نئودیمیم-آهن-بور) برای از بین بردن آلودگی مغناطیسی با خواص مغناطیسی کم مفید است و کار این قسمت جدا کردن ذرات ریز آهن است.

میانگین شدت مغناطیسی در سطح درام ۳۵۰۰ – ۵۵۰۰ گاوس است.

مدل های درام مگنت چه ویژگی هایی دارند؟

با اینکه در قسمت های قبلی به کاربرد دو مدل درام مگنت یعنی FED و SED اشاره هایی کردیم اما هرکدام از آن ها دارای ویژگی هایی هستند که قبل از خرید و کاربردشان بهتر است با آن ها آشنا شوید. در ادامه این ویژگی ها را برایتان توضیح خواهیم داد.

مدل Frag Electro Drum) FED)

طراحی FED دارای یک سیم پیچ اصلی است که به طور کامل در عرض مگنت درام کشیده شده و قطبی متناوب به همراه یک سیم پیچ کمکی منفرد تولید می کند. این طرح معمولاً در مواردی استفاده می شود که ممکن است مواد دارای خاصیت مغناطیسی در زیر مواد غیر فلزی به دام بیفتند یا دفن شوند. این درام مگنت ها به گونه ای طراحی شده اند که اجازه می دهند مواد مغناطیسی استخراج شده روی سطح درام بچرخد تا مواد غیر فلزی موجود در بین مواد آهنی و آهنربا آزاد شود.

سیم پیچ های دوقطبی نامتقارن از یک سیم پیچ اصلی تشکیل شده است که حداکثر شار را در محل استخراج متمرکز می کند، در حالی که یک سیم پیچ ثانویه نیز وجود دارد تا به ما این اطمینان را بدهد که مواد آهنی در اطراف درام تا محل تخلیه منتقل می شوند.

میدان مغناطیسی متناوباً هنگام حرکت در اطراف درام، موادی مانند انواع فلزات و همه موادی که دارای آلیاژهای فلزی هستند را جذب می کند. این ویژگی باعث حذف ذرات غیر مغناطیسی در حال چرخش در جریان محصول می شود که یک محصول مغناطیسی تمیزتر با خلوص بالاتری را تولید می کند.

انرژی حرارتی وظیفه خنک کردن دستگاه را دارد و میدان سیم پیچ را به حداکثر می رسانند. در نتیجه به آهنربا راندمان بالاتری می دهند. این سیستم خنک کننده همچنین با کاهش شیب، دما را به طور قابل توجهی کاهش می دهد.

مدل Slag Electro Drum) SED)

این مدل دارای دو یا چند سیم پیچ متقارن (بسته به عرض) و یک قطب شعاعی با چرخش مداوم است. این سیستم جذب آهنربایی، توسط رایانه برای به حداکثر رساندن کارایی طراحی می شود. این سیستم از یک هسته فولادی ضعیف با ورق آلومینیوم آنودایز ساخته شده است. سیستم آهنربا در داخل روکش های چرخان ثابت می ماند.

طرح قطب پیوسته سیم پیچ ۲، ۳ یا ۴، از سیم پیچ هایی تشکیل شده است که حداکثر شار را در محل استخراج متمرکز می کند. یک قطب کششی نیز به ما اطمینان می دهد که مواد مغناطیسی در اطراف درام مگنت تا نقطه تخلیه منتقل می شوند. قطب ها به صورت شعاعی بر روی عرض درام قرار گرفته اند. این حالت قرارگیری تضمین می کند که حداکثر گیر افتادن فلزات در بالاترین سطح جداسازی انجام خواهد شد.

سایر ویژگی های این مدل نیز عبارت اند از:

- پوشش پوسته اصلی از فولاد منگنز مقاوم در برابر سایش با ضخامت ۸ میلی متر است که به طور کامل تا فلنج های انتهایی جوش می خورد و یک ساختار کاملاً مقاوم با عمر مفید طولانی ایجاد می کند.

- میله های جداکننده این دستگاه در کل عرض رویه مگنت درام و در فواصل منظم در اطراف دستگاه نصب می شوند.

- پیچ و اتصالاتی که در این دستگاه و یا مدل قبلی استفاده می شوند، به راحتی قابل تعویض هستند.

- در این دستگاه فلنج های انتهایی از فولاد کم کربن هستند و طوری طراحی شده اند که امکان بازرسی بصری سیم پیچ ها را فراهم کند.

درام مگنت با آهنربای دائمی

در این نوع درام مگنت ها به جای سیم پیچ های برقی از خود آهنرباهای صنعتی مانند انواع آهنرباهای دائمی برای ایجاد میدان مغناطیسی استفاده می کنند.

این نوع آهنرباها یا مگنت ها نوعی جداسازهای مغناطیسی هستند که برای جدا کردن ذرات ریز فلزی و دارای خاصیت مغناطیسی استفاده می شوند. به علاوه امکان استفاده از آن ها در محیط های مرطوب نیز وجود دارد. هرچه قدرت آهنربای به کار رفته شده در این دستگاه ها بیشتر باشد، شدت نیروی مغناطیسی و میزان جذب مواد فلزی نیز بیشتر خواهد بود. برخی از کاربردهای این نوع درام مگنت عبارتند از:

- بازیابی کانی های هماتیت و مگنتیت در معدن های سنگ آهن

- آهن زدایی مواد برای خالص سازی و افزایش کیفیت آن ها در صنایع مختلف

- حذف ذرات آهنی که وجودشان باعث ایجاد خسارت در تجهیزات می شود.

تفاوت درام مگنت با مگنت اورباند چیست؟

یکی از سوالات پرتکرار مشتریان آماکو این است که تفاوت درام مگنت با مگنت اورباند دقیقاً در چیست و کدام گزینه برای خط تولید آنها مناسبتر است. پاسخ این سوال به نوع کاربرد، حجم مواد و هدف جداسازی بستگی دارد.

درام مگنت بهصورت استوانهای و چرخشی عمل میکند و معمولاً در انتهای نوار نقاله یا زیر شوت مواد نصب میشود. این نوع مگنت برای جداسازی پیوسته و حجم بالای مواد بسیار مناسب است. درام مگنتها معمولاً برای خطوط دائمی طراحی میشوند و عملکردی پایدار و بدون وقفه دارند.

در مقابل، مگنت اورباند (Overband Magnet) روی نوار نقاله و بالای جریان مواد نصب میشود. وظیفه آن جذب قطعات آهنی بزرگتر و جدا کردن آنها قبل از رسیدن به مراحل بعدی خط است. اورباندها بیشتر برای حفاظت از تجهیزات و جلوگیری از آسیبهای ناگهانی استفاده میشوند.

از نظر راندمان، درام مگنت برای جداسازی ذرات ریز و متوسط در حجم بالا گزینه بهتری است، در حالی که اورباند مگنت بیشتر نقش محافظتی دارد. همچنین درام مگنت نیاز به فضای مشخص در طراحی خط دارد، اما اورباند انعطافپذیرتر نصب میشود.

در نهایت، انتخاب بین این دو به این بستگی دارد که اولویت شما جداسازی دقیق و پیوسته است یا محافظت سریع از تجهیزات. در بسیاری از خطوط صنعتی، حتی استفاده ترکیبی از هر دو بهترین نتیجه را میدهد.

افزایش راندمان جداسازی با درام مگنت صنعتی

اگر هدف شما افزایش کیفیت محصول، کاهش توقف خط تولید و بهینهسازی فرآیند جداسازی است، استفاده از درام مگنت صنعتی یکی از مؤثرترین راهکارهاست. این دستگاه بهگونهای طراحی شده که بیشترین تماس مواد با میدان مغناطیسی را ایجاد کند و همین موضوع باعث افزایش راندمان جداسازی میشود.

درام مگنت صنعتی با ایجاد میدان یکنواخت و قدرتمند، حتی ذرات آهنی ریز و ضعیف را هم جذب میکند. این ویژگی بهخصوص در صنایعی که حساسیت محصول بالاست، اهمیت زیادی دارد. هرچه ناخالصی کمتر باشد، کیفیت خروجی بالاتر میرود، ساده و مشخص.

یکی از عواملی که راندمان جداسازی را افزایش میدهد، انتخاب درست قدرت مغناطیسی است. درام مگنتهای آماکو در بازههای مختلف قدرت طراحی میشوند تا متناسب با نوع مواد بهترین عملکرد را داشته باشند. انتخاب اشتباه، یا جداسازی ناقص میدهد یا هزینه اضافی تحمیل میکند.

نصب صحیح درام مگنت نیز نقش مهمی دارد. زاویه قرارگیری، سرعت نوار و فاصله مواد از سطح درام، همگی در عملکرد نهایی تأثیر میگذارند. به همین دلیل، آماکو علاوه بر فروش، مشاوره فنی نصب و راهاندازی هم ارائه میدهد.

در نهایت، درام مگنت صنعتی فقط یک دستگاه نیست؛ ابزاری است برای افزایش بهرهوری، کاهش هزینههای پنهان و بالا بردن اعتماد به خط تولید. چیزی که خیلی وقتها بعد از نصب، تازه ارزش واقعیاش مشخص میشود.

یکسوکننده ترانسفورماتور چه نقشی در درام مگنت دارد؟

یکسو کننده ترانسفورماتور، بسته به طراحی آهنربا، دمای محیط و ولتاژ ورودی برق را در آمپرهای صحیح تأمین می کند. از جمله ویژگی های ترانسفورماتور مورد نیاز برای درام مگنت می توان به موارد زیر اشاره نمود:

- مخزن این دستگاه باید از یک محفظه فولادی کاملاً جوش داده شده به IP 65، با درب پیچ و مهره برای دسترسی به روغن و قطعات باشد. همچنین ارتفاع سنج روغن دستگاه در قسمت جلوی مخزن و شاخه تخلیه برای تعویض روغن باید روی آن تعبیه شده باشد.

- ترمینال های ورودی AC و خروجی DC باید در محفظه ترمینال جلوی مخزن قرار بگیرند. شیپور خاموشی نیز در داخل محفظه قرار داده می شود تا ولتاژ DC خروجی را بین ۵ تغییر دهد.

- محافظت دیود با فیوزهای نیمه رسانای سریع برای عملکرد بالا استفاده می شوند. کاهش دهنده ولتاژ نیز برای محافظت از دیودها در برابر جوش سیم پیچ آهنربا هنگام خاموش شدن نصب شده است.

خرید درام مگنت

همان طور که ملاحظه کردید درام مگنت ها در دو مدل تولید می شوند که کاربردهای وسیعی در جداسازی اشیای فلزی و دارای میدان مغناطیسی دارند.

البته ممکن است کارخانه های مختلف درام مگنت ها را با ظرفیت های مختلف تولید کنند که در برخی کارخانه ها نیز امکان سفارشی سازی آن ها وجود دارد؛

اما در صورتی که بخواهید درام مگنت را بر اساس کاربرد خاص خود سفارش دهید ابتدا بهتر است با کارشناسان کارخانه تولیدی صحبت کنید و تمامی موادی که قرار است با این دستگاه جداسازی شوند باید مورد برخی آزمایشات قرار بگیرند.